Wenn Christian Möller, Leiter der Arbeitsvorbereitung von Baader in Lübeck, über das junge 3-D-Druck-Team in seinem Betrieb spricht, merkt man sofort: Es ist ein Herzensprojekt. Eines, das vor rund fünf Jahren begann und von ihm und dem damaligen Baader-Produktionsleiter Jörg Schröter auf die Beine gestellt wurde.

„Wir wollten guten Azubis eine Zusatzqualifikation anbieten und haben uns auf das seinerzeit noch recht neue Gebiet des 3-D-Drucks gewagt“, sagt Möller, der auch stellvertretender Produktionsleiter ist. „Aus heutiger Sicht war das ein sehr erfolgreicher Ansatz.“

Baader baute die ersten Entgrätungsmaschinen

Das 1919 gegründete Familienunternehmen Baader aus Lübeck ist Weltmarktführer bei der Produktion von Fischverarbeitungsmaschinen und gehört zu den größten und weltweit führenden Herstellern von Anlagen für die Geflügelverarbeitung.

Die Firma beschäftigt weltweit rund 1.500 Mitarbeiter und ist an sieben Produktionsstandorten in sechs Ländern aktiv. Baader gehört zu den Unternehmen, die immer wieder neuartige Entwicklungen auf den Markt bringen. So hat der Spezialmaschinenbauer beispielsweise die ersten Entgrätungsmaschinen entwickelt und produziert. Heute baut die Firma Anlagen, die bis zu 24.000 Fischfilets pro Stunde schneiden und bearbeiten können.

Projektstart im Jahr 2018 mit sechs Teilnehmern

Weil Lebensmittelproduktion und Ernährung zunehmend komplexer werden, sind Fachkräfte mit einer guten Ausbildung immer mehr gefragt. Auch deshalb bildet Baader am Standort Lübeck derzeit insgesamt 61 Azubis aus, 44 eigene und 17 „betriebsfremde“ Nachwuchskräfte im Verbund mit anderen Firmen. Die moderne Ausbildungswerkstatt bietet angehenden Mechatronikern, technischen Produktdesignern, Industrie- und Zerspanungsmechanikern sowie dualen Studenten ideale Trainingsbedingungen.

Das 3-D-Druck Projekt der Baader-Azubis ist ein voller Erfolg

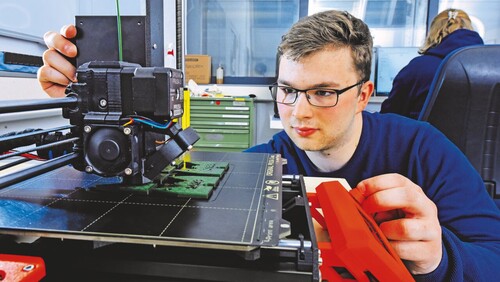

Neben der klassischen Ausbildung sind die Verantwortlichen des Unternehmens aber auch immer wieder auf der Suche nach zusätzlichen Angeboten, die sie ihren Azubis machen können. Ein Beispiel dafür ist das 3-D-Druck-Team. Die erste Arbeitsgruppe des Projekts startete 2018 mit sechs Teilnehmern. In einem eigens für das Team eingerichteten Raum unweit der Produktion begannen die jungen Nachwuchskräfte mit zwei handelsüblichen 3-D-Druckern, mehreren Rechnern und sehr viel Enthusiasmus.

Interdisziplinäre Teams

Zuvor hatten sie im Technikzentrum Lübeck (TZL) einen Workshop besucht, der sie in die Besonderheiten der Technik einführte. Bald kam ein dritter Industriedrucker hinzu und erste kleine Produkte entstanden, die dabei halfen, sich mit der Technik vertraut zu machen.

Das Team besteht in der Regel aus vier bis sechs Azubis und dualen Studenten, die bis zum Ende der Ausbildung in der Gruppe bleiben. „Wir achten unter anderem darauf, dass das Team möglichst interdisziplinär zusammengesetzt ist“, erklärt Möller. „Die Teilnehmer sollen idealerweise aus allen technischen Bereichen stammen.“

Aufträge aus allen Abteilungen der Firma

Zur aktuellen Gruppe gehören Jessica Amling und Meiko Richter (beide absolvieren bei Baader eine Industriemechaniker-Ausbildung) sowie der angehende technische Produktdesigner Levin Struckmann. Sie arbeiten momentan an konkreten Aufträgen aus dem Betrieb und fertigen Teile aller Art für verschiedene Zwecke.

Jessica Amling berichtet, dass die Gruppe kürzlich einen Auftrag aus der Entwicklungsabteilung zum Bau einer wichtigen Komponente für die Filetiermaschine Baader 581 erhielt. „Es geht darum, dass die Anlage eine Vorrichtung braucht, um die Fische weiterzutransportieren“, sagt die 20-Jährige. In der Sprache der Spezialmaschinenbauer heißt das Teil „Sattel“.

Teile für Testzwecke

Auf einen solchen Sattel werden die Fische aufgelegt. Dazu ist die Komponente mit Widerhaken versehen, die zwischen die Gräten des Tiers fassen und es so festhalten. Per Förderband werden die Fische dann nach vorne bewegt.

Die etwa 15 Zentimeter lange und rund drei bis vier Zentimeter hohe Einzelkomponente soll zunächst in mehreren Variationen vom 3-D-Druck-Team hergestellt werden, um es dann zu testen und später aus Metall in Serie zu bauen.

Ein hoher Grad an Selbstorganisation

Ähnlich verantwortungsvolle Aufgaben erhalten die Azubis auch aus anderen Unternehmensbereichen, beispielsweise dann, wenn es darum geht, Hilfsvorrichtungen oder Ersatzteile für die Werkzeugmaschinen herzustellen.

„Wir müssen uns selbst organisieren und uns mit den Ansprechpartnern im Betrieb absprechen“, sagt Meiko Richter. Und sein Azubi-Kollege Levin Struckmann ergänzt: „Wir stellen hier fast immer Teile her, die später auch gebraucht werden. Das ist keine Spielerei.“

Bis zu 12.000 Euro kostet ein 3-D-Drucker

Darauf weist auch Christian Möller hin. „Die 3-D-Druck-Gruppe soll so berufsnah wie möglich arbeiten“, sagt er. Größere Anschaffungen, wie beispielsweise einen neuen Drucker, müssen die Azubis deshalb auch bei den Ausbildungsverantwortlichen beantragen.

Möller: „Die Azubis müssen wie jede Abteilung, die investieren will, ihre Anschaffungen gut begründen und uns davon überzeugen, dass sie etwa einen neuen Drucker auch wirklich benötigen.“ Verständlich, denn ein modernes 3-D-Gerät für den industriellen Einsatz kostet je nach Ausstattung zwischen 10.000 und 12.000 Euro.

Schon rund 700 Teile und Modelle hergestellt

In der Belegschaft ist die Gruppe inzwischen bekannt und wird oft angesprochen. Die Produktionszahlen des 3-D-Teams belegen das.

„Bis heute haben die Azubis rund 700 verschiedene Teile und Modelle hergestellt“, berichtet der stellvertretende Ausbildungsleiter Janek Görtz. „Wir setzen neue Techniken ein und bieten unseren Azubis damit einen echten Mehrwert.“

Das Angebot wurde noch einmal erweitert

Es geht aber nicht allein um die Technik, sondern auch um andere Aspekte, wie Görtz erklärt. „Unsere Azubis üben hier Fähigkeiten im Projektmanagement ein“, sagt er. „Sie müssen sich selbst organisieren, müssen Verantwortung übernehmen und sich im Team bewähren. Das ist in der Ausbildungslandschaft am Standort Lübeck ein echtes Alleinstellungsmerkmal.“

Inzwischen hat Baader sein Angebot noch einmal erweitert und neue Arbeitsgruppen eingerichtet, so Görtz. So programmieren einige Azubis auf der Mikrocontroller-Plattform Arduino, bringen damit LEDs zum Leuchten und steuern Sensoren.

Andere haben im vergangenen Jahr an dem IHK-Wettbewerb „Energie-Scouts“ teilgenommen. Mit Erfolg, denn es wurden einige Energiesparpotenziale aufgedeckt.

Aktueller Blick in norddeutsche Betriebe

Empfohlener externer Inhalt: OpenStreetMap

Dieser Artikel wird an dieser Stelle durch einen externen Inhalt von OpenStreetMap bereichert, den unsere Redaktion ausgewählt hat. Bevor wir diesen Inhalt anzeigen, benötigen wir Ihre Einwilligung. Natürlich können Sie das Element eigenhändig wieder deaktivieren oder Ihre Cookies löschen.

Ihre personenbezogenen Daten werden beim Aktivieren des folgenden Inhalts verarbeitet. Mit Ihrem Klick stimmen Sie dieser Datenverarbeitung zu. Mehr Informationen über die Datenverarbeitung finden Sie in unserer Datenschutzerklärung.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors